單片機控制步進電機的原理與應用?

20

20

拍明芯城

拍明芯城

單片機控制步進電機的原理與應用

1. 引言

步進電機是一種將電脈沖信號轉換為角位移的執行機構,它廣泛應用于數控機床、自動化生產線、精密儀器等領域。單片機作為一種嵌入式微控制器,具有體積小、功耗低、功能強大的特點,在控制步進電機中起到了關鍵作用。本文將從步進電機的工作原理、單片機與步進電機的接口設計、控制算法、實際應用案例等方面詳細探討單片機如何實現對步進電機的精確控制。

2. 步進電機的工作原理

2.1 步進電機的基本結構

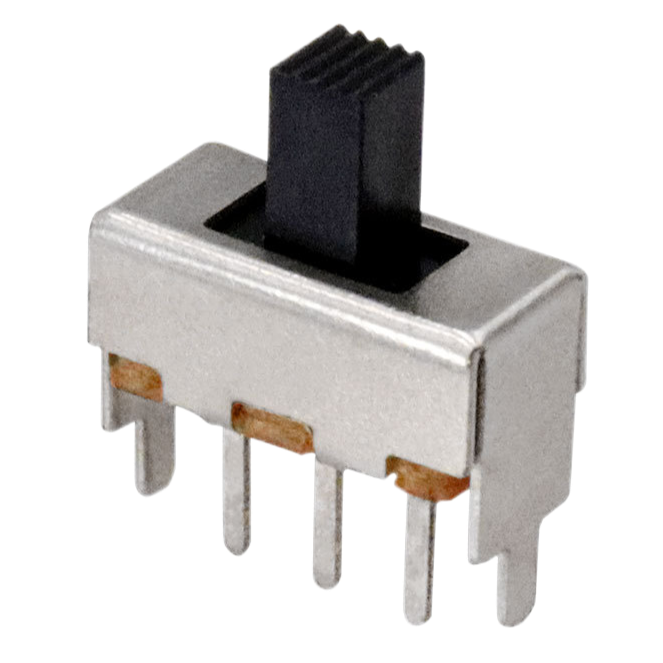

步進電機是一種無刷電機,通常由定子、轉子、繞組等部分組成。定子上安裝有多個繞組,這些繞組按一定的順序分布在定子周圍。當定子繞組通電時,產生的磁場與轉子相互作用,驅動轉子轉動。步進電機的轉動是由電脈沖驅動的,每接收到一個電脈沖,電機會按預定的角度(稱為步距角)轉動一步。

2.2 步進電機的分類

步進電機主要分為三類:反應式步進電機、永磁式步進電機和混合式步進電機。

反應式步進電機:該類型步進電機的轉子是由軟磁材料制成,沒有磁化現象,定子和轉子之間的磁路變化驅動轉子運動。它具有結構簡單、成本低的優點,但由于沒有磁化,扭矩較小。

永磁式步進電機:轉子是由永磁材料制成,具有明顯的磁極,因此電機的轉動力矩較大,步距角較小,但結構相對復雜,成本較高。

混合式步進電機:結合了反應式和永磁式步進電機的優點,既具有較大的轉矩,又能實現更精細的步進角度,因此應用廣泛。

2.3 步進電機的工作模式

步進電機的工作模式主要包括全步進模式、半步進模式和微步進模式。

全步進模式:在這種模式下,每個脈沖信號使電機轉動一個完整的步距角,控制簡單,應用廣泛,但精度較低。

半步進模式:通過交替給定子繞組加電,使電機每次轉動半個步距角,精度較全步進模式提高一倍,常用于需要較高精度的場合。

微步進模式:通過精細控制繞組的電流,使電機在一個步距角內實現多個細小步進,極大地提高了電機的控制精度,但要求較高的驅動電路和控制算法。

3. 單片機與步進電機的接口設計

3.1 單片機控制步進電機的基本原理

單片機控制步進電機的基本原理是通過單片機的I/O口輸出控制信號,驅動步進電機的驅動器,再由驅動器控制步進電機的轉動。通常,單片機向驅動器發送脈沖信號和方向信號,脈沖信號決定了步進電機的轉動角度,方向信號決定了電機的轉動方向。

3.2 步進電機驅動器的選擇

步進電機的驅動器是控制步進電機正常運行的關鍵組件,其選擇需考慮以下幾點:

電機類型匹配:驅動器需要與步進電機的類型相匹配,如永磁式步進電機需配備永磁式驅動器。

電壓與電流匹配:驅動器的工作電壓和電流需要與步進電機的額定電壓和電流匹配,以保證電機正常工作。

細分模式:對于需要高精度控制的應用,應選擇支持微步進模式的驅動器。

常見的步進電機驅動器型號有L298N、A4988、TB6600等。

3.3 單片機與驅動器的連接

單片機與步進電機驅動器的連接通常通過I/O口實現。以常用的A4988驅動器為例,其主要引腳包括脈沖信號輸入(STEP)、方向信號輸入(DIR)、使能信號(EN)、電源輸入(VCC)和接地(GND)。在實際應用中,單片機通過設置I/O口的高低電平控制STEP和DIR引腳,實現步進電機的轉動控制。

4. 單片機控制步進電機的算法設計

4.1 脈沖控制算法

脈沖控制是最基本的步進電機控制方法。單片機根據預設的頻率產生一定數量的脈沖信號,通過驅動器傳輸到步進電機,實現電機的精確定位。脈沖信號的頻率決定了步進電機的轉速,脈沖的數量決定了轉動的角度。

簡單的脈沖控制代碼示例:

#include <reg51.h>sbit STEP = P2^0; // 脈沖信號sbit DIR = P2^1; // 方向信號void delay(unsigned int time) { unsigned int i, j; for(i = 0; i < time; i++) for(j = 0; j < 100; j++);}void main() { while(1) { DIR = 1; // 設置方向 STEP = 1; // 產生一個脈沖 delay(1000); STEP = 0; delay(1000); }}4.2 速度控制算法

為了實現步進電機的加減速控制,可以采用速度控制算法。該算法通過逐漸改變脈沖信號的頻率,實現步進電機平穩的啟動和停止,避免因驟然加速或減速而導致的電機抖動。

速度控制代碼示例:

#include <reg51.h>sbit STEP = P2^0;sbit DIR = P2^1;void delay(unsigned int time) { unsigned int i, j; for(i = 0; i < time; i++) for(j = 0; j < 100; j++);}void speedControl(unsigned int speed) { DIR = 1; // 設置方向 for (int i = 0; i < 1000; i++) { STEP = 1; delay(speed); STEP = 0; delay(speed); if (speed > 50) speed--; // 逐漸加速 }}void main() { speedControl(200);}4.3 閉環控制算法

為了實現更精確的控制,可以引入閉環控制算法。閉環控制系統通過傳感器實時監測步進電機的運行狀態,并將反饋信息傳輸給單片機,單片機根據反饋調整控制策略,保證步進電機的精確定位和速度控制。

常見的閉環控制方法包括PID控制算法。PID控制器通過比例(P)、積分(I)、微分(D)三個參數調節系統的輸出,使電機能夠按照預設軌跡運行。

PID控制代碼簡要示例:

#include <reg51.h>sbit STEP = P2^0;sbit DIR = P2^1;int position = 0; // 當前位置int setpoint = 1000; // 目標位置int Kp = 2, Ki = 1, Kd = 1; // PID參數int error = 0, lastError = 0, integral = 0;void delay(unsigned int time) { unsigned int i, j; for(i = 0; i < time; i++) for(j = 0; j < 100; j++);}void PIDControl() { error = setpoint - position; integral += error; int derivative = error - lastError; int output = Kp * error + Ki * integral + Kd * derivative; if (output > 0) DIR = 1; else DIR = 0; for (int i = 0; i < abs(output); i++) { STEP = 1; delay(100); STEP = 0; delay(100); } position += (DIR == 1) ? output : -output; // 更新當前位置 lastError = error;}void main() { while (1) { PIDControl(); // 持續進行PID控制 }}在上述代碼中,PIDControl()函數實現了基本的PID閉環控制算法。通過實時計算誤差并根據PID控制公式調整步進電機的輸出,使電機能精確地達到設定位置。這種閉環控制方式能夠有效提高系統的穩定性和精度,適用于需要高精度控制的應用場合。

5. 單片機控制步進電機的應用實例

5.1 數控機床中的應用

數控機床是步進電機的重要應用領域之一。在數控機床中,步進電機常用于控制刀具的精確移動,實現工件的精確加工。單片機通過控制多個步進電機實現X、Y、Z三軸的運動,以完成復雜的加工任務。

在實際應用中,單片機不僅要控制步進電機的啟動和停止,還需實時調整步進電機的速度和方向,以保證加工精度。例如,在切割工件時,刀具的進給速度需要根據材料的硬度和切割深度進行動態調整,這就要求單片機能夠根據反饋信息實時調節步進電機的運行參數。

5.2 3D打印機中的應用

3D打印機是一種新興的數字制造設備,其中步進電機用于控制打印頭的移動和打印平臺的升降。單片機作為控制中心,通過控制步進電機的運動,實現打印頭按預定路徑移動,并逐層打印出三維物體。

在3D打印過程中,單片機需要同時控制多個步進電機,并且每個步進電機的動作必須精確同步。例如,在打印復雜模型時,X、Y軸的步進電機需要精確配合,以確保打印頭按照正確的路徑移動。而Z軸的步進電機則控制打印平臺的升降,以實現每一層的精確打印。

5.3 自動化輸送系統中的應用

在工業自動化生產線上,步進電機常用于驅動輸送帶或其他機械臂,單片機通過控制步進電機的運行,實現物料的精確輸送和定位。在這種應用中,單片機通常根據傳感器的反饋信息動態調整步進電機的運行狀態,以確保物料在生產線上的順利流動。

例如,在一個分揀系統中,步進電機控制著傳送帶的運行速度和方向。單片機接收到傳感器檢測到的物料信息后,判斷需要將物料送至哪個分揀口,然后控制步進電機將物料精確地輸送至相應位置。

5.4 自動調焦攝像系統中的應用

在一些精密儀器如顯微鏡或自動對焦攝像系統中,步進電機用于調整鏡頭的焦距。單片機根據圖像傳感器反饋的焦距信息,控制步進電機細微調整鏡頭位置,以實現自動對焦功能。

在這種應用中,單片機需要實現非常精細的步進控制,因為焦距的微小變化就會影響圖像的清晰度。通過微步進控制,單片機可以實現對步進電機的精細調節,確保對焦精度。

6. 步進電機控制中的常見問題及解決方案

6.1 步進電機失步問題

步進電機失步是指電機在運行過程中未按預定角度步進,導致定位不準確。這通常是由于電機負載過大、脈沖信號頻率過高或驅動電流不足引起的。

解決方案:

降低脈沖頻率:適當降低脈沖信號的頻率,使步進電機有足夠的時間完成每個步進動作。

增加驅動電流:調整驅動器的電流輸出,使步進電機獲得更大的驅動力矩。

采用閉環控制:引入反饋系統,如安裝編碼器,通過實時監測電機位置,進行閉環控制,避免失步。

6.2 步進電機發熱問題

步進電機在長時間運行過程中容易產生發熱現象。過度發熱可能導致電機性能下降,甚至損壞電機。

解決方案:

優化驅動電流:根據實際負載需求,調整驅動器的電流輸出,避免電流過大引起發熱。

間歇工作:設計適當的工作休息周期,使電機有時間散熱。

使用散熱設備:在電機和驅動器上安裝散熱器或風扇,幫助散熱。

6.3 噪音和振動問題

步進電機在低速運行時,可能會產生較大的噪音和振動。這是由于步進電機的步進方式導致的電磁振蕩。

解決方案:

使用微步進驅動:通過增加步進細分,提高電機運行的平穩性,減少振動和噪音。

優化驅動算法:使用加減速控制算法,使電機啟動和停止時更加平穩。

調整機械結構:通過改善電機的安裝方式,減少振動傳遞到整個設備上。

7. 未來發展趨勢

隨著工業自動化和智能制造的發展,步進電機在精密控制領域的應用將更加廣泛。未來的步進電機控制技術將朝著更高精度、更低功耗、更智能化的方向發展。

7.1 高精度控制

未來的步進電機控制將進一步提高定位精度和控制精度。通過更高分辨率的微步進控制、更加復雜的控制算法(如自適應控制、模糊控制等),步進電機能夠實現亞微米級的精確定位,滿足更高精度的加工和操作需求。

7.2 低功耗設計

隨著綠色節能理念的推廣,低功耗將成為步進電機控制系統的重要發展方向。未來的控制系統將在保持高性能的同時,優化電機和驅動器的功耗,延長設備的使用壽命,降低運行成本。

7.3 智能化控制

智能化是未來步進電機控制系統的另一發展趨勢。結合人工智能技術,控制系統將能夠自學習、自調整,根據不同的工作環境和任務自動優化控制策略,提高系統的靈活性和自適應能力。

7.4 集成化與模塊化

隨著技術的進步,未來的步進電機控制系統將更加集成化和模塊化。高性能的集成電路將進一步縮小控制系統的體積,提高系統的可靠性。模塊化設計則使得控制系統可以靈活配置,滿足不同應用的需求。

8. 結論

單片機控制步進電機技術憑借其高精度、易控制的特點,在工業自動化、精密儀器等領域得到了廣泛應用。本文詳細介紹了步進電機的工作原理、單片機與步進電機的接口設計、控制算法及其應用實例,同時分析了常見問題及解決方案,并展望了未來的發展趨勢。

在未來的發展中,隨著控制技術的不斷進步,步進電機控制系統將變得更加智能和高效,進一步推動各行各業的自動化進程。對于從事自動化控制和嵌入式系統開發的工程師來說,掌握單片機控制步進電機的相關知識和技能,將為未來的創新和發展提供堅實的技術基礎。

責任編輯:David

【免責聲明】

1、本文內容、數據、圖表等來源于網絡引用或其他公開資料,版權歸屬原作者、原發表出處。若版權所有方對本文的引用持有異議,請聯系拍明芯城(marketing@iczoom.com),本方將及時處理。

2、本文的引用僅供讀者交流學習使用,不涉及商業目的。

3、本文內容僅代表作者觀點,拍明芯城不對內容的準確性、可靠性或完整性提供明示或暗示的保證。讀者閱讀本文后做出的決定或行為,是基于自主意愿和獨立判斷做出的,請讀者明確相關結果。

4、如需轉載本方擁有版權的文章,請聯系拍明芯城(marketing@iczoom.com)注明“轉載原因”。未經允許私自轉載拍明芯城將保留追究其法律責任的權利。

拍明芯城擁有對此聲明的最終解釋權。

產品分類

產品分類

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)